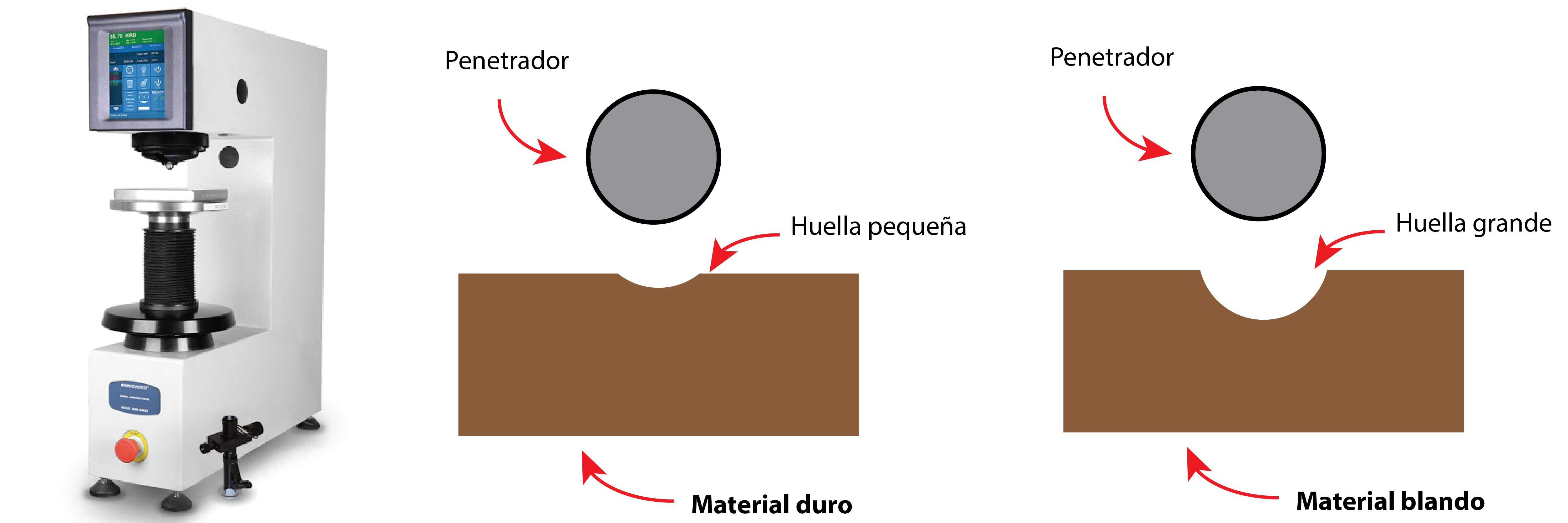

La dureza es la resistencia que opone un material a ser deformado plásticamente por la acción de una penetración o a ser rayado. Un material será duro si es difícil de rayar, como el diamante, mientras que un material blando será fácil de marcar o rayar. Sin embargo, la dureza y la fragilidad suelen ser propiedades que están asociadas. Los materiales duros suelen ser también más frágiles.

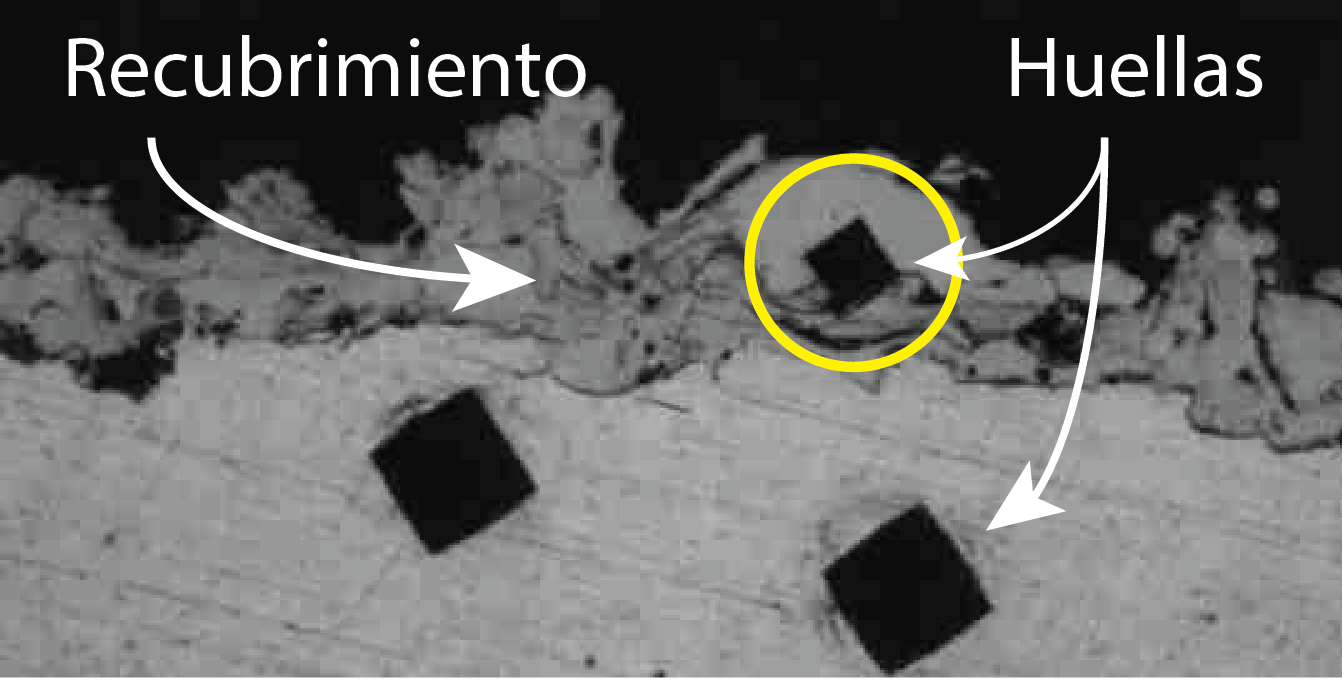

Para evaluar la dureza de un material se utilizan los durómetros, un equipo específico que cuenta con un indentador (o penetrador) con una forma determinada en función del test o tipo de ensayo que se vaya a realizar, aunque todos comparten el mismo procedimiento. El penetrador se presiona sobre el material estudiado con una carga y tiempo establecidos, marcando una huella. En función de la dureza del material, la huella será más o menos profunda, encontrando así una relación entre el tamaño de la huella y la dureza.

A continuación se describen los principales ensayos de dureza:

Ensayo de dureza Rockwell

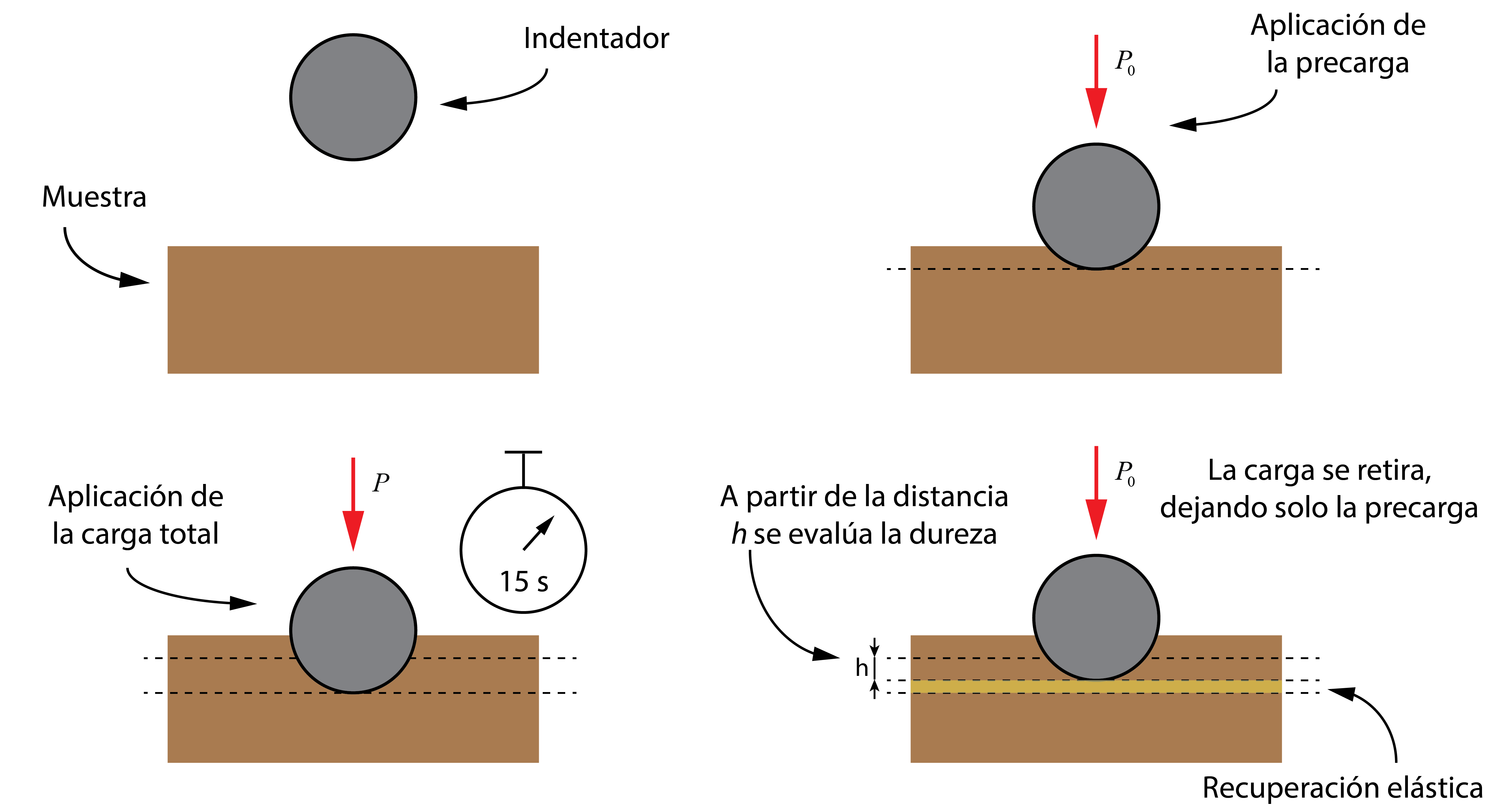

Este ensayo permite utilizar dos tipos de penetradores distintos. Para evaluar materiales duros se escoge un cono de diamante, mientras que si el ensayo va destinado a un material más blando, se usa una bola de acero templado o carburo de wolframio. Como puede intuirse, es necesario tener una cierta idea o intuición sobre el rango de dureza que tendrá el material evaluado a priori, con el objetivo de seleccionar el penetrador más adecuado. El ensayo consta de las siguientes etapas:

El ensayo consta de las siguientes etapas:

- Preparación de la muestra: la superficie del material debe ser plana y estar limpia, sin agentes externos o impurezas que puedan falsear la medida. Para ello, puede ser necesaria una etapa de lijado o pulido inicial, dejando la superficie en unas condiciones de ensayo adecuadas.

- Selección del tipo de penetrador en función del material a evaluar.

- Aplicación de una precarga: el penetrador entra en contacto con el material presionándolo levemente mediante la acción de una pequeña carga (inferior a la carga del ensayo) con el objetivo de establecer un punto de partida en el ensayo y eliminar la influencia y errores de medida que pueda introducir la rugosidad superficial. Haciendo una analogía, se trata de tarar el equipo.

- Incremento de la carga hasta el valor elegido para el ensayo: se aplica la carga total para la realización de la huella. La selección del valor depende del material a ensayar y del tipo de penetrador escogido, y se puede consultar en tablas preestablecidas y normas tecnológicas. La aplicación de la carga se lleva a cabo a una velocidad muy baja (lo que se conoce como condiciones estáticas, de modo que la velocidad no tenga influencia). El indentador pendetra el material, dejando la carga aplicada sobre 15 segundos, aunque el tiempo de aplicación puede variar.

- Finalmente, se retira la carga, dejando aplicada únicamente la precarga inicial. Como el material ha sido deformado, parte de la deformación (elástica) se recupera, quedando el penetrador introducido en el material una distancia h, diferencia entre la posición inicial en la precarga y la posición al final del ensayo, que se relaciona con la dureza del material. Cuanto mayor sea la dureza del material evaluado, menor será la profundidad h que quedará marcada y menor será la huella producida.

- Por último, se retira completamente el penetrador de la muestra.

Este ensayo tiene como principal ventaja que la lectura es directa y rápida, ya que el propio durómetro indica el valor de dureza a través de una escala, en función de la profundidad h medida. El inconveniente es que tanto la carga como el tipo de penetrador deben escogerse en función del material a analizar.

Para materiales duros se emplea la escala Rockwell C, y para materiales blandos se usa la escala Rockwell B. Por ejemplo, si la medida de dureza se representa como 60HRB, esto significa que el material tiene una dureza de 60 en la escala Rockwell B.

Ensayo de dureza Brinell

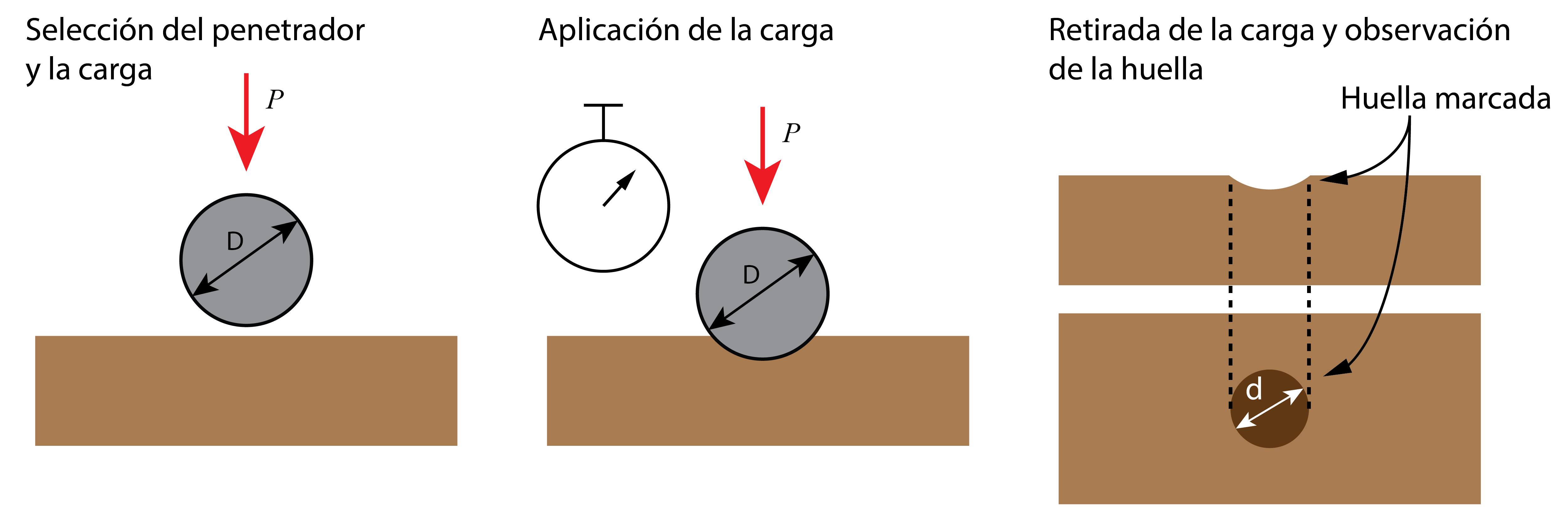

En este ensayo se utiliza una bola de acero templado o de carburo de wolframio como penetrador, con un diámetro determinado. En ensayo consta de las siguientes etapas:

- Preparación de la muestra, dejando la superficie plana y limpia.

- Aplicación de la carga penetrando el indentador en el material durante un tiempo estipulado.

- Retirada de la carga, separando el penetrador de la muestra para poder extraerla.

El ensayo Brinell no permite obtener una medida directa de la dureza (no se relaciona con la altura de la huella, h, que el penetrador marca en el material), por lo que el durómetro no ofrece la lectura directamente. Posteriormente a la finalización del ensayo debe evaluarse la huella producida en el material de manera manual por el operario.

HB = \dfrac{P}{S} = \dfrac{{2P}}{{\pi D\left( {D – \sqrt {{D^2} – {d^2}} } \right)}}

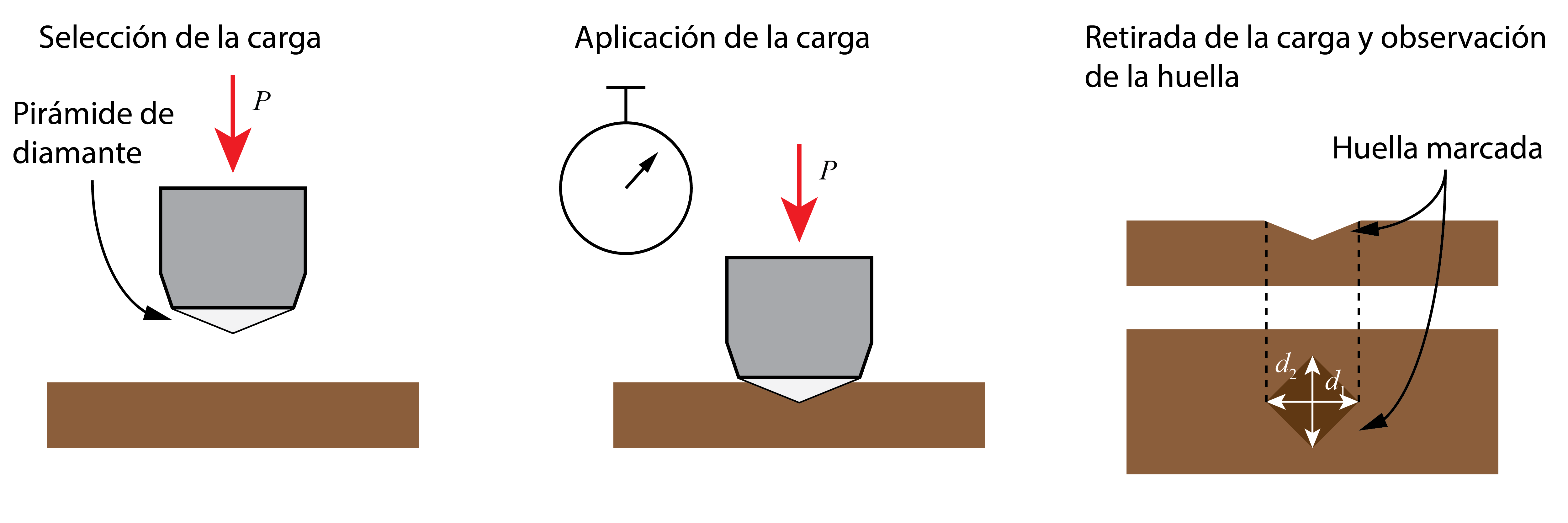

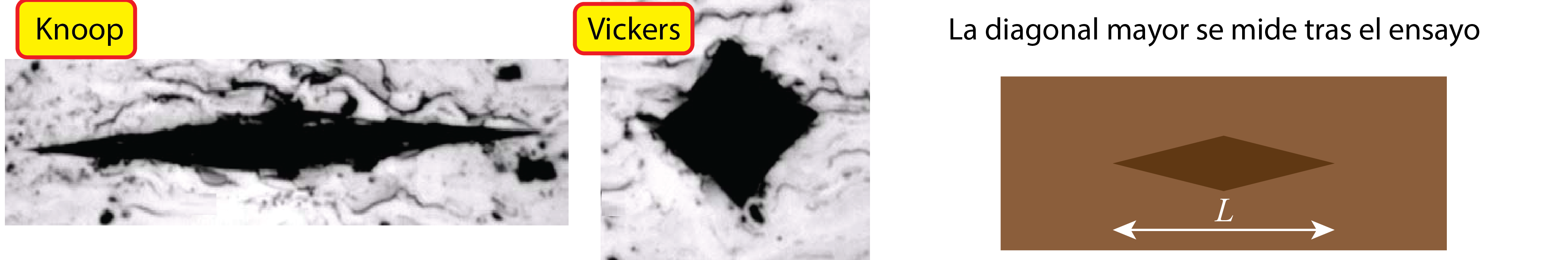

Ensayo de dureza Vickers

Después de realizar la prueba, las diagonales de la huella deben medirse, obteniendo la diagonal media, d. A partir de este valor, se estima la dureza del material con la fórmula siguiente.

HV = \dfrac{P}{S} = 1,854 \cdot \dfrac{P}{{{d^2}}}

Ensayo de microdureza Knoop

Después de realizar el ensayo y marcar la huella, debe medirse la longitud de la diagonal mayor para obtener el valor de microdureza, a partir de carga aplicada usando la fórmula siguiente.

HK = 14,229 \cdot \dfrac{P}{{{L^2}}}

Entre los distintos métodos que existen para evaluar la dureza de un material pueden encontrarse relaciones que están tabuladas, pudiendo ser aplicables varios de ellos para un mismo material.

Si queréis ampliar un poco más vuestros conocimientos sobre los ensayos de dureza os animo a ver el siguiente vídeo donde se detallan todos estos conceptos con animaciones!!