De entre todas las aleaciones que existen a nuestro alrededor, las formadas principalmente por hierro y carbono son las más importantes de la industria. Hablamos de las fundiciones y, sobre todo, de los aceros. Estas aleaciones tienen múltiples y diversas aplicaciones y, aunque siguen desarrollándose nuevos materiales, ninguno es capaz de desbancarlos como los reyes de la industria. Por este motivo, entender el diagrama hierro-carbono es fundamental para todo buen ingeniero. En este artículo explicamos los aspectos fundamentales de este diagrama, qué zonas lo forman, las transformaciones de fases principales y las microestructuras de los aceros.

También tenéis un vídeo con animaciones al final del artículo y otros artículos sobre diagramas de equilibrio de solubilidad total y solubilidad parcial en estado sólido que pueden ser de ayuda previa para entender el diagrama hierro-carbono.

1. Fases y microconstituyentes principales del diagrama hierro-carbono

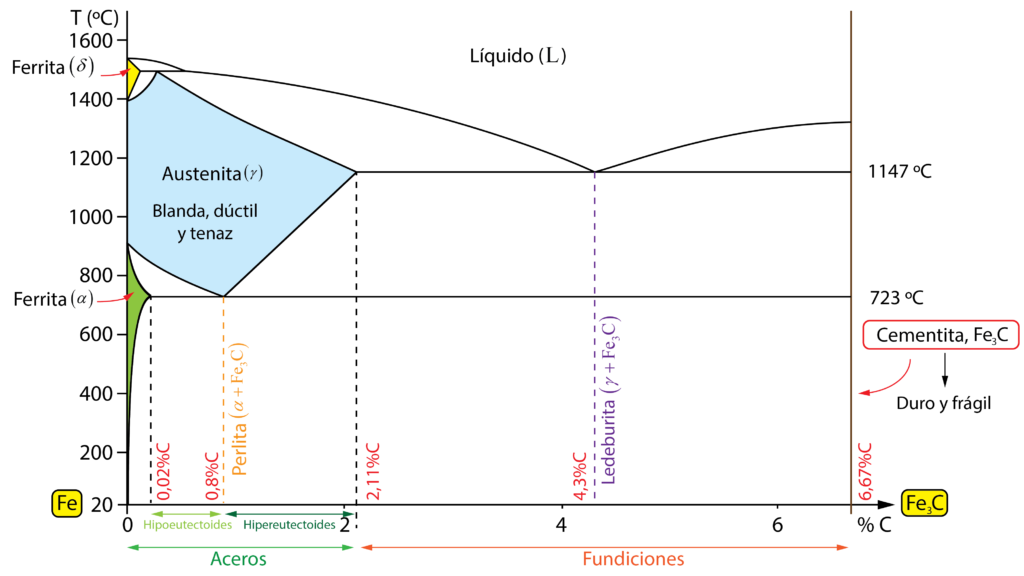

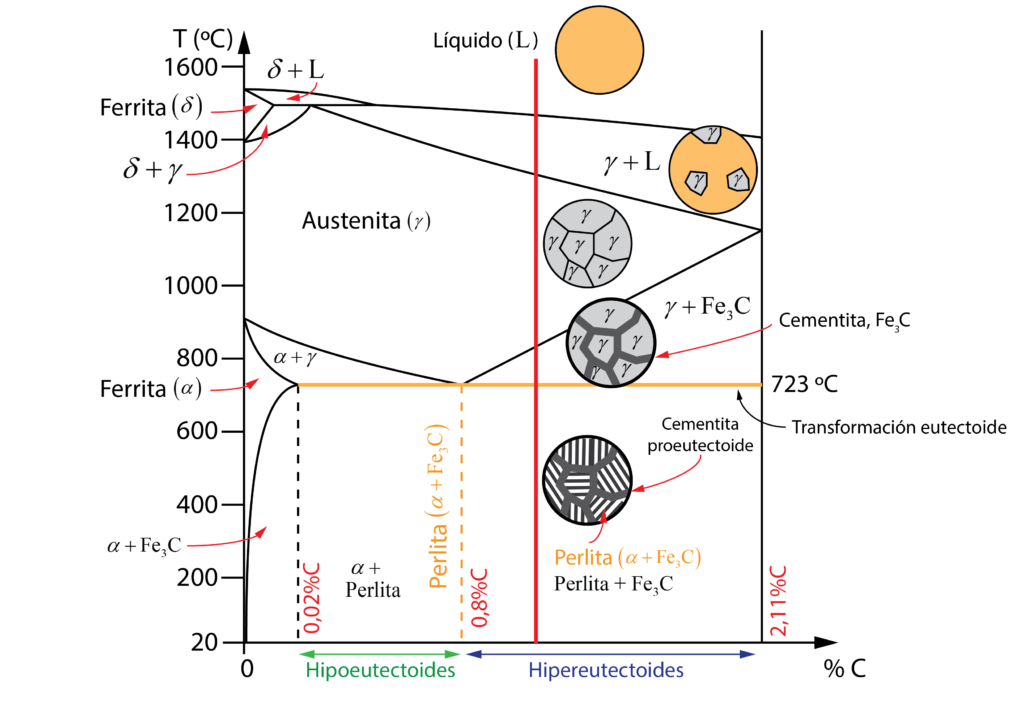

El diagrama hierro-carbono es un diagrama complejo, ya que cuenta con varios constituyentes diferenciados y tres transformaciones principales, lo que conduce a una alta variedad de microestructuras posibles, motivo de la riqueza en propiedades mecánicas de estas aleaciones. Aunque sea conocido como diagrama hierro-carbono, también puede ser nombrado como diagrama hierro-cementita (que puede llegar a ser incluso más certero). Esto es debido a que no suele representarse el diagrama completo hasta el 100% de carbono, ya que la zona de máximo interés se encuentra entre el 0% y el 6,67% de carbono.

El porcentaje de carbono ya permite hacer una primera distinción entre lo que conocemos como aceros, con un contenido en carbono inferior al 2,11%, y las fundiciones, entre el 2,11% y 6,67%. Aquí hay que puntualizar que este diagrama es un diagrama estable, en condiciones de equilibrio y sin presencia de terceros elementos aleantes que introduzcan variaciones.

En primer lugar, para entender el diagrama necesitamos conocer a sus constituyentes principales, comenzando por las distintas variaciones alotrópicas que presenta el hierro puro en función de la temperatura. Enfriando desde el estado líquido, el hierro puro pasa por estas tres fases:

- Ferrita, \delta (zona amarilla): es una solución sólida de carbono en hierro que únicamente aparece a altas temperaturas, por lo que su interés tecnológico es muy bajo.

- Austenita, \gamma (zona azulada): es una solución sólida de carbono en hierro con una solubilidad máxima del 2,11% a una temperatura alrededor de 1147ºC. No es estable a temperatura ambiente, ya que no existe en el diagrama por debajo de 723ºC. Se caracteriza por ser dúctil, blanda y tenaz, motivo por el que los aceros son calentados hasta esta región de temperatura cuando deben ser sometidos a procesos de deformación plástica. Además, las transformaciones de la austenita en función de los tratamientos térmicos en los aceros generan la alta diversidad de propiedades mecánicas en los mismos, siendo una fase muy importante.

- Ferrita, \alpha (zona verde): es una solución sólida de carbono en hierro, con una muy baja solubilidad, inferior al 0,02% de carbono. La máxima solubilidad se encuentra a 723ºC. Este constituyente sí aparece a temperatura ambiente, teniendo una importancia clave en las propiedades mecánicas de los aceros. Aunque es más duro que la austenita, la ferrita es la fase más blanda que es estable a temperatura ambiente.

Además de estos microconstituyentes derivados de las variaciones del hierro puro, también encontramos:

- Cementita, Fe_3C (eje vertical izquierdo): es un compuesto intermetálico muy duro y frágil, por lo que no es apropiado para procesos de deformación plástica debido a su baja capacidad de deformación. Es el límite izquierdo del diagrama hierro-carbono, lo que otorga también el nombre de diagrama hierro-cementita.

- Perlita, \alpha+Fe_3C (línea discontinua naranja en 0,8%C): la perlita es un microconstituyente formado por láminas alternas de ferrita y cementita, producto de la transformación eutéctoide a 723ºC. Combina las propiedades de la ferrita y la cementita, dando como resultado una estructura con buena resistencia mecánica.

- Ledeburita, \gamma+Fe_3C (línea discontinua violeta en 4,3%C): formado por láminas alternas de austenita y cementita, producto de la transformación eutéctica a 1147ºC a partir de la fase líquida. Presente en las fundiciones, no aparece en los aceros.

A partir de estos microconstituyentes se forman el resto de zonas del diagrama, dando lugar a distintas zonas bifásicas.

2. Transformaciones principales

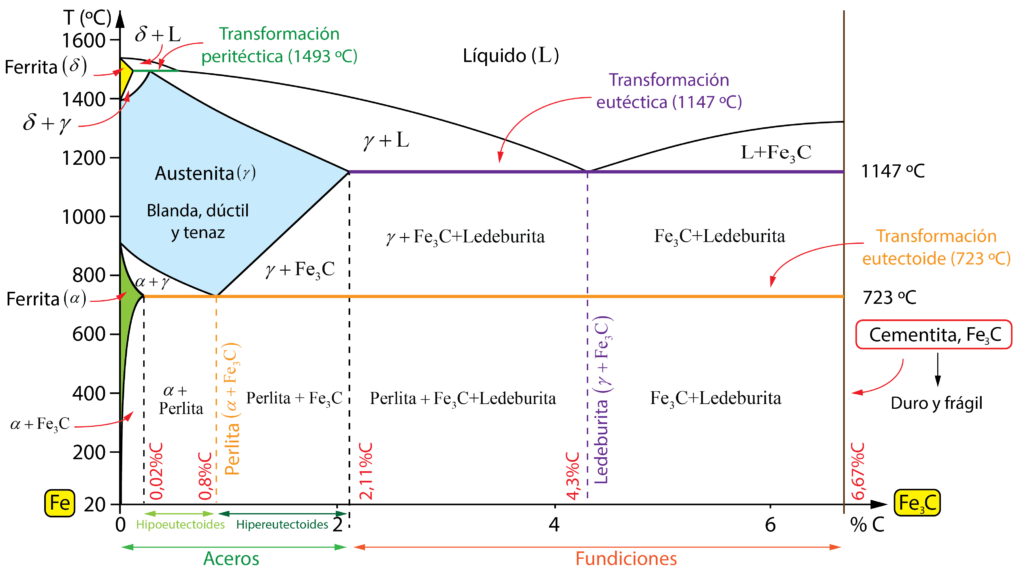

La existencia de distintas fases y zonas bifásicas en el diagrama da como resultado una riqueza alta en cambios microestructurales y transformaciones de fases, ordenadas de mayor a menor temperatura:

- Transformación peritéctica (verde): es la transformación que ocurre a mayor temperatura, alrededor de 1493ºC. La fase líquida, con una concentración del 0,53% de carbono y la solución sólida \delta, del 0,09% de carbono dan como resultado austenita, \gamma, con una concentración del 0,17% de carbono. Es decir, una fase sólida y la fase líquida reaccionan isotérmicamente (a temperatura constante) para dar como resultado otra fase sólida distinta. Como ocurre a tan alta temperatura, es la transformación con menos importancia del diagrama.

L\left( {0,53\% C} \right) + \delta \left( {0,09\% C} \right) \leftrightarrow \gamma \left( {0,17\% C} \right)

- Transformación eutéctica (violeta): este tipo de transformación es muy importante, ya que aparece en otros diagramas más sencillo como los diagramas de equilibrio de solubilidad parcial, fácilmente identificable por su forma en V. La fase líquida, del 4,3% de carbono se transforma en austenita, \gamma, del 2,11% de carbono y cementita. Esto se produce a una temperatura constante de 1147ºC. También se observa el punto eutéctico, que corresponde con la concentración eutéctica (4,3% de carbono), siendo la aleación con el menor punto de fusión de todas. A la combinación resultante, \gamma+Fe_3C, también se le conoce con el nombre de ledeburita.

L\left( {4,3\% C} \right) \leftrightarrow \gamma \left( {2,11\% C} \right) + F{e_3}C\left( {6,67\% C} \right)

- Transformación eutectoide (naranja): posiblemente la transformación más importante del diagrama. Ocurre a 723ºC, donde la austenita, \gamma, con una concentración del 0,8% de carbono se transforma en ferrita, \alpha, del 0,02% de carbono y en cementita. Es decir, esta transformación genera el cambio de la austenita en perlita,\alpha+Fe_3C. La aleación con una cantidad del 0,8% de carbono corresponde con la composición del acero eutectoide. A partir de este, se clasifican como aceros hipoeutectoides aquellos con menor contenido de carbono (a la izqueirda) y como aceros hipereutectoides aquellos con mayor cantidad de carbono (a la derecha).

\gamma \left( {0.8\% C} \right) \leftrightarrow \alpha \left( {0.02\% C} \right) + F{e_3}C\left( {6,67\% C} \right)

Fijándonos en las dos últimas transformaciones, se observa una diferencia clave entre los aceros y las fundiciones. Durante el enfriamiento, la curva de enfriamiento de los aceros únicamente atraviesa la transformación eutectoide. Sin embargo, la de las fundiciones atraviesa tanto la transformación eutéctica primero, como la transformación eutectoide después. Son estas transformaciones las que conducen a distintas microestructuras.

3. Microestructuras de los aceros

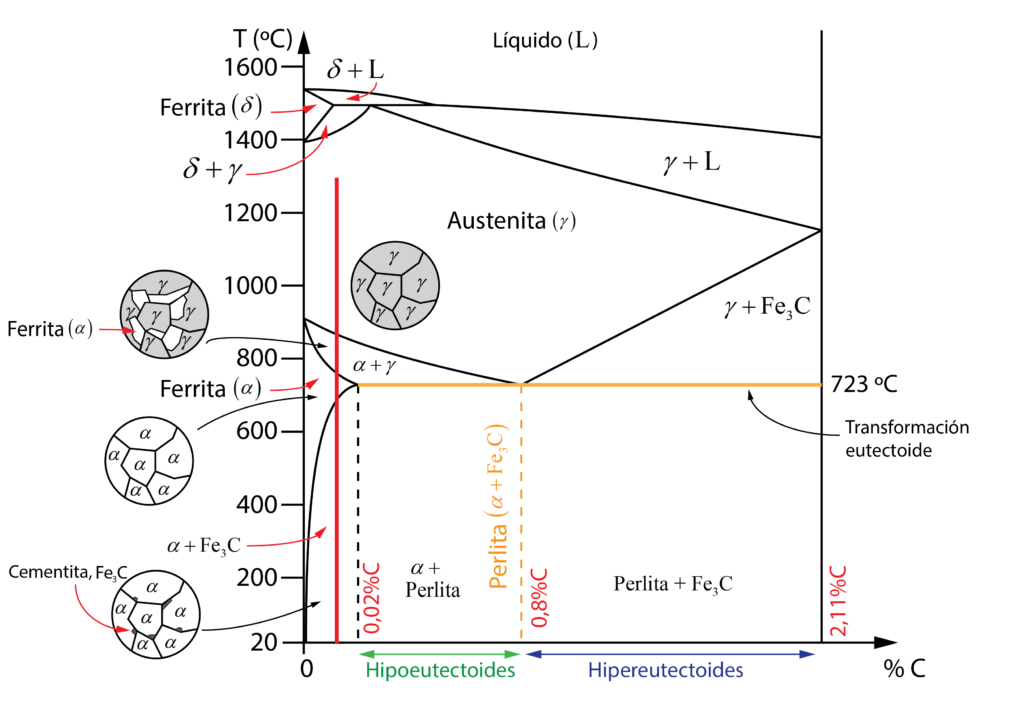

Como hemos visto, la riqueza en fases de este diagrama, cada una con distintas propiedades mecánicas, conduce a variaciones en las microestructuras obtenidas a temperatura ambiente. A continuación se muestran las microestructuras de los principales aceros, resultado de un enfriamiento lento en condiciones de equilibrio:

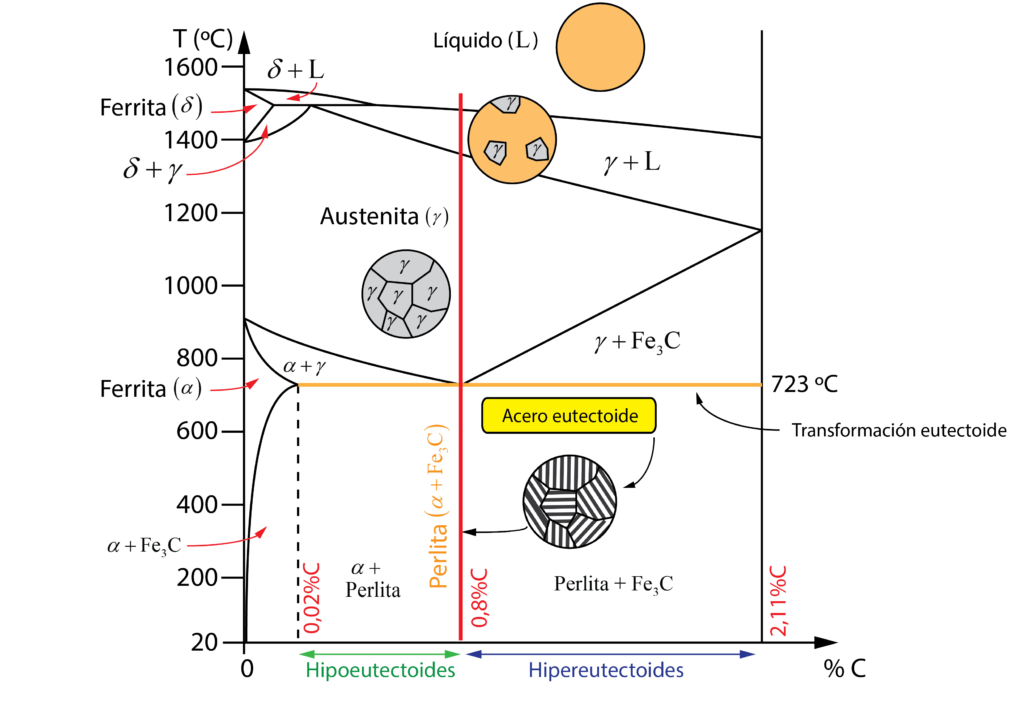

Acero eutectoide

Vamos a empezar por el acero eutectoide, con una cantidad de carbono del 0,8%, ya que servirá de referencia para entender el resto de casos.

Durante el enfriamiento, se llegará a la zona de la austenita, \gamma, obteniendo una microestructura monofásica de granos de este constituyente.

Al alcanzar 723ºC, comenzará la transformación eutectoide, de modo que toda la austenita será transformada en perlita. Esta transformación comenzará por los límites de grano, hasta finalizar con una microestructura en forma de láminas alternas de ferrita y cementita. Se trata del tipo de microestructura más reconocible, distinguiendo láminas claras y oscuras de cada uno de estos constituyentes. La ferrita es pobre en carbono (0,02%), mientras que la cementita es más rica (6,67%C).

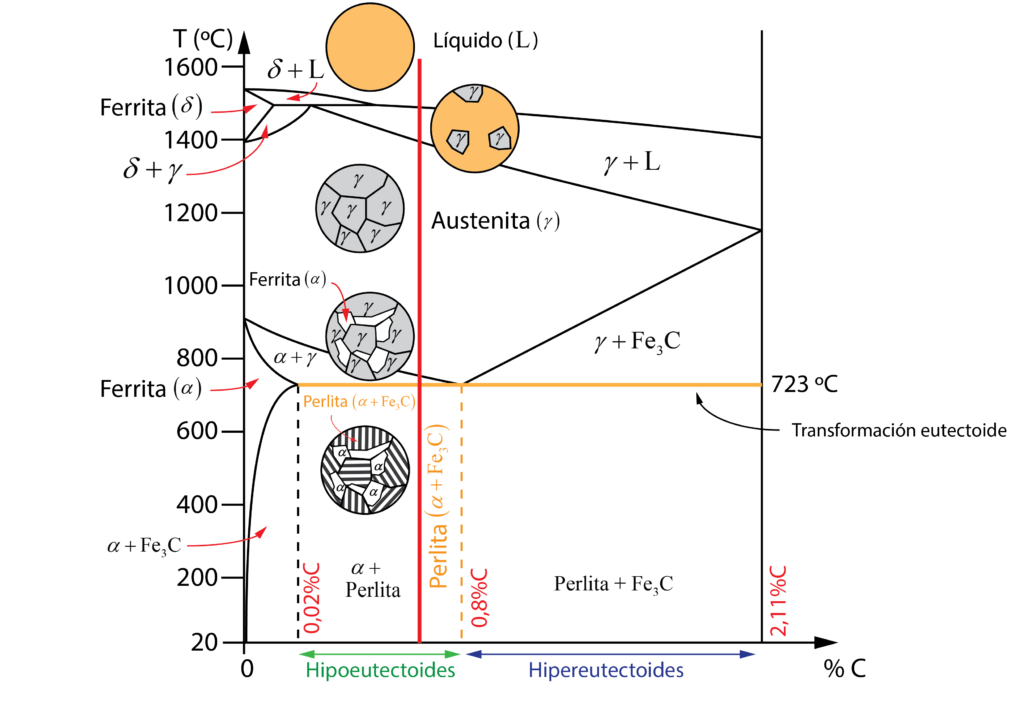

Acero hipoeutectoide

Se trata de un acero con una cantidad de carbono entre 0,02% y 0,8%.

Al igual que para el caso del acero eutectoide, durante el enfriamiento del líquido se llega a la zona de la austenita, \gamma, obteniendo la estructura monofásica.

Sin embargo, al descender la temperatura se lleva a cabo un cambio alotrópico. Al entrar en la zona bifásica, \alpha+\gamma, parte de la austenita cambia a ferrita que se precipita en el borde de grano. Según desciende la temperatura, mayor cantidad de austenita es convertida en ferrita, lo que hace que la concentración de carbono en la austenita restante se incremente.

Al alcanzar 723ºC, la concentración de la fase austenítica ha alcanzado el 0,8% de carbono, es decir, la concentración eutectoide. Es por ello, que se inicia la transformación eutectoide y la austenita restante se transforma en perlita, a partir de los bordes de grano.

El resultado final es una microestructura formada por una matriz de ferrita, llamada ferrita proeutectoide que se ha formado antes de la transformación eutectoide, y granos de perlita (láminas alternas de ferrita y cementita).

Acero hipereutectoide

Se trata de los aceros con una cantidad de carbono entre 0,8% y 2,11%.

Este caso es bastante similar al acero hipoeutectoide. Durante el enfriamiento de la fase líquida se llega a la zona de la austenita, \gamma, resultando en la microestructura monofásica con granos de este constituyente.

Al descender la temperatura, se entra en la zona bifásica de austenita y cementita, \gamma+Fe_3C. A medida que se produce el enfriamiento, la solubilidad del carbono en la fase de austenita disminuye (se alcanza el límite de solubilidad), por lo que éste precipita en los bordes de grano generando cementita, más rica en carbono. Mayor cantidad precipita según la temperatura es menor.

Así, la concentración de carbono en la austenita va reduciéndose hasta alcanzar el 0,8%, es decir, la composición eutectoide. A 723ºC, tiene lugar la transformación eutectoide, convirtiendo la austenita que quedaba en perlita.

El resultado es una microestructura con una matriz de cementita proeutectoide (generada antes de la transformación) rodeando los granos de perlita.

Acero con matriz de ferrita y precipitados de cementita

Entre los aceros, también podemos encontrar aquellos en los que la transformación eutectoide no ocurre debido a que el contenido de carbono es inferior al 0,02%.

La microestructura monofásica de austenita sufrirá un cambio alotrópico al descender la temperatura y entrar en la zona bifásica de ferrita y austenita, \alpha+\gamma. Al igual que para el acero hipoeutectoide, parte de la austenita se transformará en ferrita.

Sin embargo, al reducirse la temperatura, la aleación entra en la zona monofásica de ferrita, \alpha. Esto implica que toda la austenita acaba siendo transformada en ferrita, generando una microestructura monofásica de este microconstituyente.

Sin embargo, la solubilidad del carbono en hierro para formar ferrita desciende con la temperatura (esta fase tiene muy poca solubilidad a temperatura ambiente). Por ello, la aleación acaba entrando en la zona bifásica de ferrita y cementita, \alpha+Fe_3C, precipitando ésta en los bordes de grano.

El resultado es una microestructura bifásica, con granos de ferrita y precipitados de cementita.

Nota: es importante visualizar la diferencia entre este tipo de acero y un acero con transformación eutectoide. Al no cruzar la transformación, no hay generación de perlita, por lo que la línea discontinua de la composición eutectoide (0,8% de carbono) no debe tomarse en consideración.

4. Tratamientos térmicos de los aceros

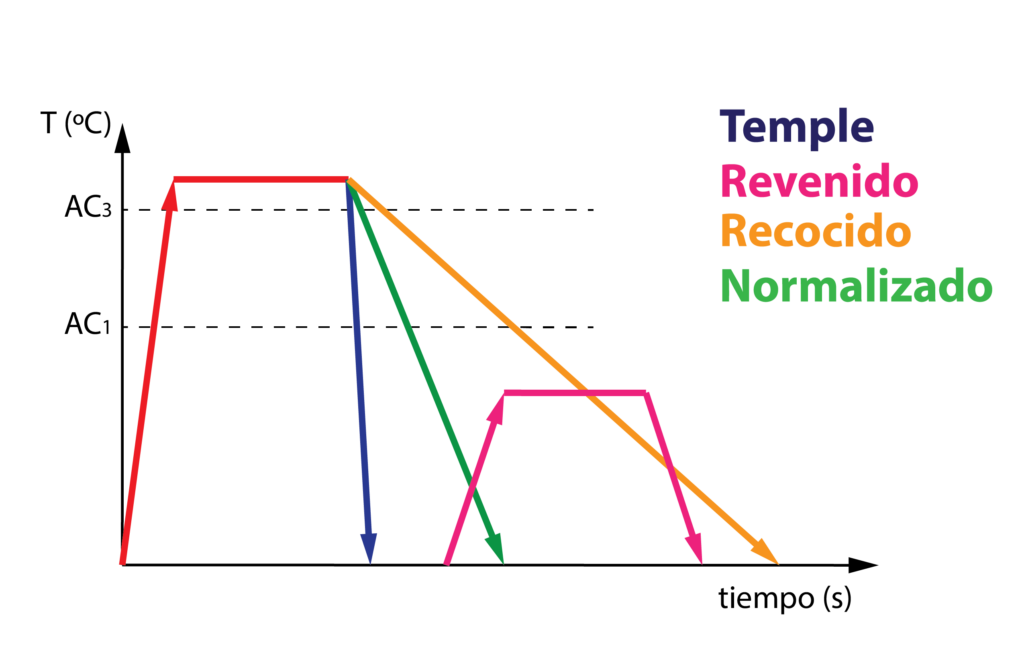

Es importante recalcar que estas microestructuras son obtenidas en condiciones de equilibrio térmico, es decir, para un enfriamiento muy lento. El diagrama hierro-carbono se obtiene en estas condiciones de equilibrio.

Si el enfriamiento se lleva a cabo a más velocidad, los fenómenos de difusión atómica son eliminados parcial o totalmente, lo que conduce a variaciones en las microestructuras obtenidas. Ejemplos claros son la transformación eutectoide que, en lugar de generar el cambio de la austenita en perlita, puede dar lugar a otras microestructuras como la bainita o la martensita, lo que se estudia con la curvas o diagramas TTT. Los distintos tratamientos térmicos como los recocidos, el temple y revenido o el normalizado juegan un papel fundamental en el control de las propiedades mecánicas de los aceros.

Además, la adición de otros elementos aleantes, como cromo, vanadio o molibdeno también puede generar cambios en las microestructuras y las propiedades mecánicas.

Si queréis ampliar un poco más vuestros conocimientos sobre el diagrama hierro-carbono os animo a ver el siguiente vídeo donde se detallan todos estos conceptos con animaciones!!