Los diagramas TTT o curvas TTT de los aceros son una herramienta muy valiosa para poder predecir el tipo de microestructura resultante, en función del tratamiento térmico aplicado. La velocidad de enfriamiento influirá en la aparición de perlita, bainita o martensita. De todos estos conceptos hablaremos en este artículo, donde se mostrarán ejemplos resueltos con las microestructuras que se esperan utilizando las curvas TTT.

También tenéis un vídeo con animaciones al final del artículo y otros artículos sobre diagramas de equilibrio de solubilidad total, solubilidad parcial en estado sólido, o el diagrama hierro-carbono que pueden ser útiles. La información de este artículo se complementa con el siguiente sobre tratamientos térmicos del acero.

1. Fases y microconstituyentes principales del diagrama hierro-carbono

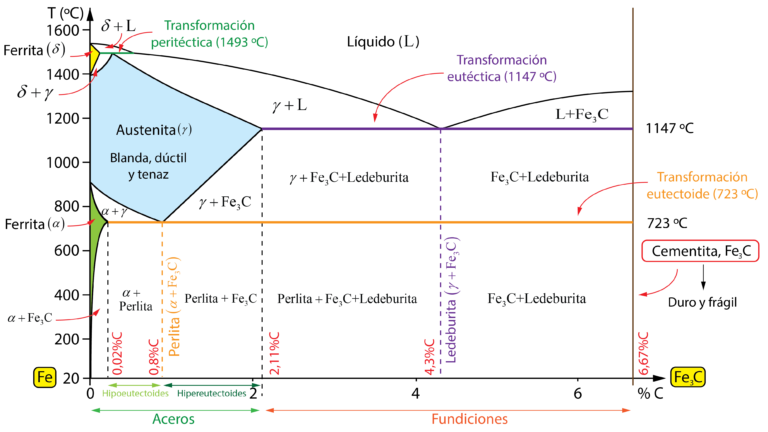

El diagrama hierro-carbono es un diagrama complejo, ya que cuenta con varios constituyentes diferenciados y tres transformaciones principales, lo que conduce a una alta variedad de microestructuras posibles, motivo de la riqueza en propiedades mecánicas de estas aleaciones. Aunque sea conocido como diagrama hierro-carbono, también puede ser nombrado como diagrama hierro-cementita (que puede llegar a ser incluso más certero). Esto es debido a que no suele representarse el diagrama completo hasta el 100% de carbono, ya que la zona de máximo interés se encuentra entre el 0% y el 6,67% de carbono.

El porcentaje de carbono ya permite hacer una primera distinción entre lo que conocemos como aceros, con un contenido en carbono inferior al 2,11%, y las fundiciones, entre el 2,11% y 6,67%. Aquí hay que puntualizar que este diagrama es un diagrama estable, en condiciones de equilibrio y sin presencia de terceros elementos aleantes que introduzcan variaciones.

En primer lugar, para entender el diagrama necesitamos conocer a sus constituyentes principales, comenzando por las distintas variaciones alotrópicas que presenta el hierro puro en función de la temperatura. Enfriando desde el estado líquido, el hierro puro pasa por estas tres fases:

- Ferrita, \delta (zona amarilla): es una solución sólida de carbono en hierro que únicamente aparece a altas temperaturas, por lo que su interés tecnológico es muy bajo.

- Austenita, \gamma (zona azulada): es una solución sólida de carbono en hierro con una solubilidad máxima del 2,11% a una temperatura alrededor de 1147ºC. No es estable a temperatura ambiente, ya que no existe en el diagrama por debajo de 723ºC. Se caracteriza por ser dúctil, blanda y tenaz, motivo por el que los aceros son calentados hasta esta región de temperatura cuando deben ser sometidos a procesos de deformación plástica. Además, las transformaciones de la austenita en función de los tratamientos térmicos en los aceros generan la alta diversidad de propiedades mecánicas en los mismos, siendo una fase muy importante.

- Ferrita, \alpha (zona verde): es una solución sólida de carbono en hierro, con una muy baja solubilidad, inferior al 0,02% de carbono. La máxima solubilidad se encuentra a 723ºC. Este constituyente sí aparece a temperatura ambiente, teniendo una importancia clave en las propiedades mecánicas de los aceros. Aunque es más duro que la austenita, la ferrita es la fase más blanda que es estable a temperatura ambiente.

Además de estos microconstituyentes derivados de las variaciones del hierro puro, también encontramos:

- Cementita, Fe_3C (eje vertical izquierdo): es un compuesto intermetálico muy duro y frágil, por lo que no es apropiado para procesos de deformación plástica debido a su baja capacidad de deformación. Es el límite izquierdo del diagrama hierro-carbono, lo que otorga también el nombre de diagrama hierro-cementita.

- Perlita, \alpha+Fe_3C (línea discontinua naranja en 0,8%C): la perlita es un microconstituyente formado por láminas alternas de ferrita y cementita, producto de la transformación eutéctoide a 723ºC. Combina las propiedades de la ferrita y la cementita, dando como resultado una estructura con buena resistencia mecánica.

- Ledeburita, \gamma+Fe_3C (línea discontinua violeta en 4,3%C): formado por láminas alternas de austenita y cementita, producto de la transformación eutéctica a 1147ºC a partir de la fase líquida. Presente en las fundiciones, no aparece en los aceros.

A partir de estos microconstituyentes se forman el resto de zonas del diagrama, dando lugar a distintas zonas bifásicas.

2. ¿Qué es la transformación eutectoide?

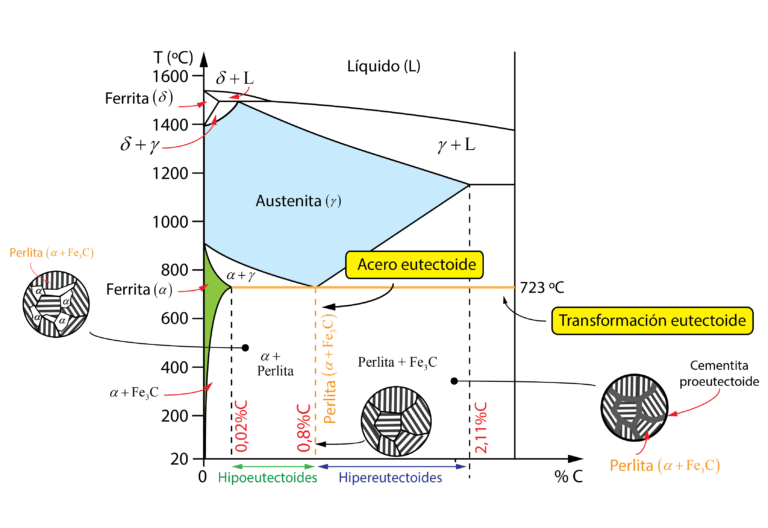

La transformación eutectoide (línea horizontal naranja) es posiblemente la transformación más importante del diagrama. Ocurre a 723ºC, donde la austenita, \gamma, con una concentración del 0,8% de carbono se transforma en ferrita, \alpha, del 0,02% de carbono y en cementita. Es decir, esta transformación genera el cambio de la austenita en perlita,\alpha+Fe_3C.

\gamma \left( {0.8\% C} \right) \leftrightarrow \alpha \left( {0.02\% C} \right) + F{e_3}C\left( {6,67\% C} \right)

La aleación con una cantidad del 0,8% de carbono corresponde con la composición del acero eutectoide. A partir de este, se clasifican como aceros hipoeutectoides aquellos con menor contenido de carbono (a la izquierda) y como aceros hipereutectoides aquellos con mayor cantidad de carbono (a la derecha).

Como se observa en la imagen, la microestructura resultante en condiciones de equilibrio es distinta para cada tipo de acero:

- El acero eutectoide se caracteriza por mostrar una microestructura de granos de perlita, debido a que la austenita se transforma por completo en la transformación eutectoide. Esto forma las características láminas alternas de ferrita y cementita.

- El acero hipoeutectoide se caracteriza por mostrar una matriz de ferrita, llamada ferrita proeutectoide (al formarse antes de la transformación) y granos de perlita.

- El acero hipereutectoide se caracteriza por tener una microestructura con una matriz de cementita proeutectoide (generada antes de la transformación eutectoide) rodeando los granos de perlita.

Si tenéis más interés en conocer como se forman estas microestructuras durante el enfriamiento en condiciones de equilibrio desde la fase líquida, podéis echar un vistazo a este artículo donde se explican más detalladamente.

No obstante, la obtención de la perlita de equilibrio queda sujeta a que el enfriamiento se produzca lentamente, favoreciendo los mecanismos de difusión atómica. En caso contrario, pueden aparecer otras microestructuras distintas como resultado de la transformación eutectoide.

3. Influencia de la velocidad de enfriamiento: perlita, bainita y martensita

Las microestructura anteriores de equilibrio, con la aparición de la perlita resultan de un enfriamiento lento, lo que favorece que la difusión atómica pueda completarse de manera homogénea en toda la pieza de manera natural, sin producir segregaciones.

Sin embargo, es posible alterar el equilibrio si se fuerza al material a ser enfriado más rápidamente mediante una corriente de aire, o sumergiéndolo en algún fluido, por ejemplo. En estos casos, la transformación eutectoide no se producirá generando perlita, si no que se favorecerá la aparición de otros microconstituyentes como la bainita o la martensita:

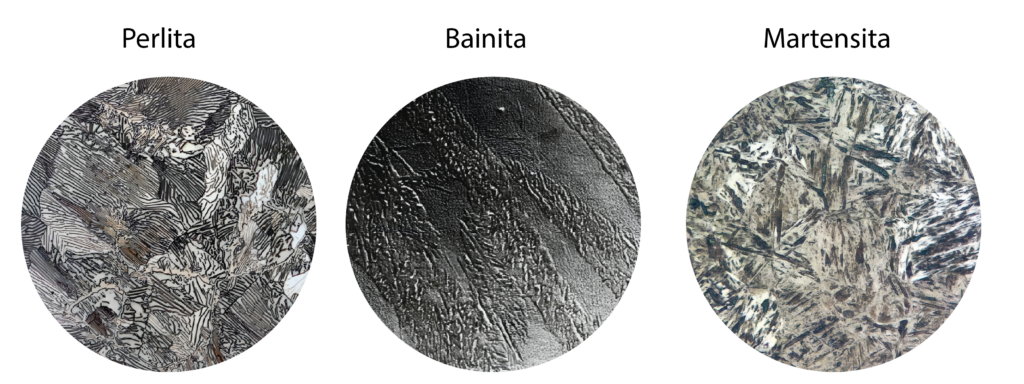

- La martensita es producto de un enfriamiento muy rápido. Los mecanismos de difusión de los átomos de carbono que contiene la austenita, que intenta transformarse en ferrita y cementita, no pueden completarse a esa velocidad de enfriamiento, quedando retenidos. Como resultado, se produce una estructura deformada que se caracteriza por presentar forma de agujas puntiagudas (las famosas agujas de martensita). Por lo tanto, la martensita es una solución sólida sobresaturada en carbono que muestra una elevada dureza y resistencia al desgaste, pero también es muy frágil.

- Si el enfriamiento se realiza con una velocidad intermedia, o manteniendo la temperatura en un valor inferior a la transofmración eutectoide (explicaremos esto en detalle a continuación) aparecerá la bainita, en cuya formación si intervienen procesos de difusión de los átomos de carbono. La bainita es una mezcla de ferrita y cementita que no presenta una estructura laminar, sino que muestra forma de plumas o placas en las que se entremezclan ambas fases, observando partículas alargadas de cementtia en una matriz de ferrita. Los aceros con una estructura baínitica son más duros y resistentes que aquellos con estructura perlítica.

Sin embargo, la definición de enfriamiento lento, moderado o rápido no es muy concisa. Es necesario caracterizar qué se entiende por rápido o lento mediante alguna herramienta que permita predecir la microestructura resultante. Para ellos se utilizan los diagramas TTT.

4. Diagramas temperatura-tiempo-transformación (TTT)

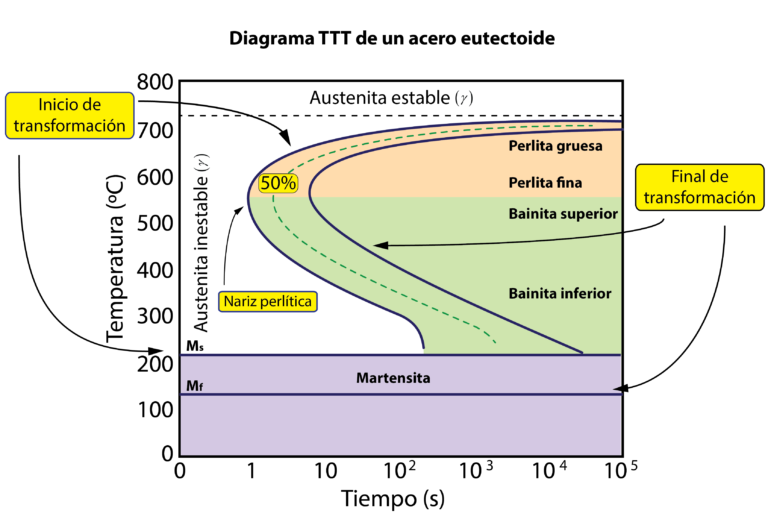

Los diagramas temperatura-tiempo-transformación o curvas TTT definen el tiempo necesario que debe permanecer un acero en concreto (con una composición de carbono definida) a una temperatura dada para que se produzca la conversión de la austenita en perlita, bainita o martensita.

Constituyen una herramienta gráfica de gran utilidad para establecer las condiciones de enfriamiento del material para obtener la microestructura y, como consecuencia, las propiedades mecánicas deseadas.

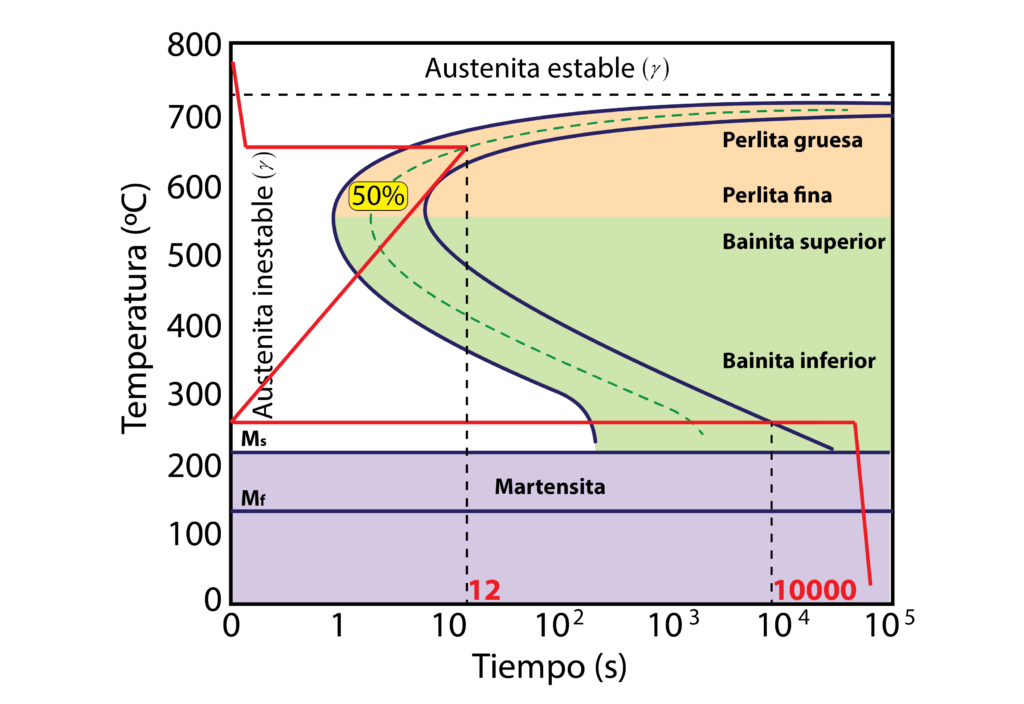

El eje x indica el tiempo en segundos según una escala logarítmica, mientras que el eje vertical define la temperatura. Se observan dos curvas principales, la curva de inicio de transformación y la curva de final de transformación. Entre medias suele dibujarse una curva adicional que indica la transformación del 50% de la austenita.

En el caso de un diagrama TTT para un acero eutectoide (caso de referencia) aparecen tres zonas diferenciadas:

- Zona perlítica (naranja): es la zona por encima de la nariz perlítica donde aparecerá la perlita como resultado del enfriamiento y la transformación eutectoide. La perlita tendrá una estrucutra más gruesa cuanto mayor sea la temperatura, siendo perlita fina en la zona inferior.

- Zona bainítica (verde): justo debajo de la nariz perlítica, por lo que aparece a temperaturas inferiores que la perlita. Puede dividirse en bainita superior y bainita inferior en función de la temperatura, con ligeros cambios en las propiedades mecánicas.

- Zona de martensita (morado), por debajo de la línea horizontal (Ms). Aparecerá a temperaturas bajas como resultado de enfriamientos rápidos.

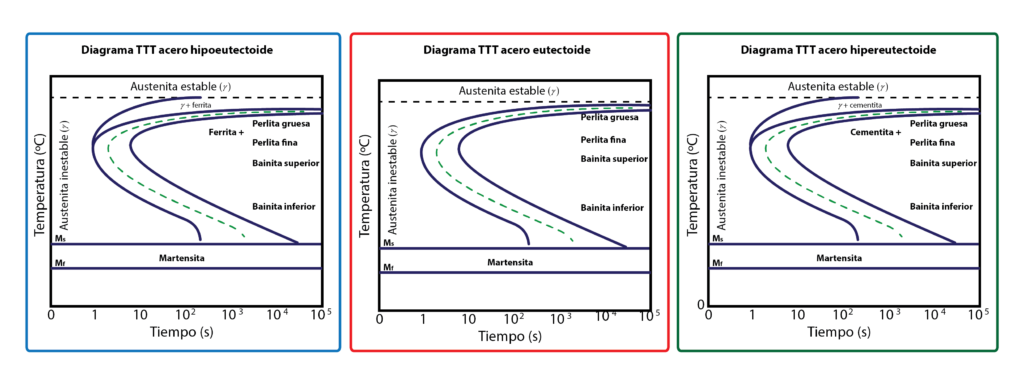

Para los casos de diagramas TTT de aceros hipoeutectoides e hipereutectoides aparecerá una zona adicional referida a la aparición de perlita o cementita proeutectoide.

5. Aplicación del diagrama TTT

Como se ha comentado, las dos líneas del diagrama marcan el tiempo necesario para iniciar la transformación de la austenita y el tiempo necesario para completar el 100% de la transformación. En función de la zona de temperatura en la que esté el material, se obtendrá cada uno de los microconstituyentes. Para comprender el resultado obtenido, se muestran a continuación varios escenarios:

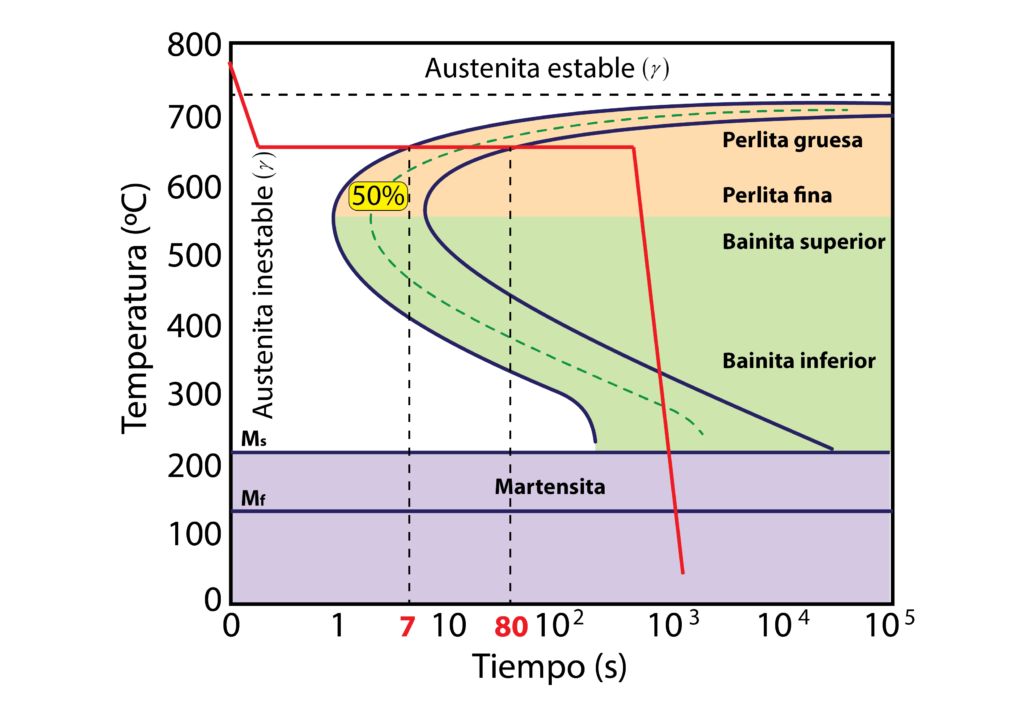

Microestructura de 100% perlita gruesa

La perlita gruesa aparece en el diagrama en la zona superior, en las temperaturas más altas. Para obtener una microestructura del 100% de perlita gruesa es necesario completar la transformación de la austenita en alto valores de temperatura.

- Esto se consigue enfriando el acero rápidamente hasta 650ºC (caída brusca de la línea roja). Que el enfriamiento sea brusco y rápido implica que no se corta a la curva de inicio de transformación, de modo que no haya ninguna conversión de la austenita.

- Al alcanzar 650ºC, la temperatura se mantiene constante hasta cortar la línea de inicio de transformación (alrdedor de 7 segundos), donde la austenita comienza a transformarse en perlita gruesa.

- La temperatura se mantiene el tiempo suficiente (sobre 80 segundos) hasta cruzar la línea de final de transformación, que indica que toda la austenita se ha convertido en 100% perlita gruesa.

- Finalmente, puede enfriarse la muestra rápidamente, ya no habrá ninguna otra transformación al no quedar austenita disponible.

Nota: Es importante recalcar que únicamente la austenita se transforma en perlita, bainita o martensita, según la zona de temperatura en la que esté el material. Se transformará aquel porcentaje de austenita que quede disponible en cada momento en función del tiempo de tratamiento. Si no hay austenita, nada más se transformará.

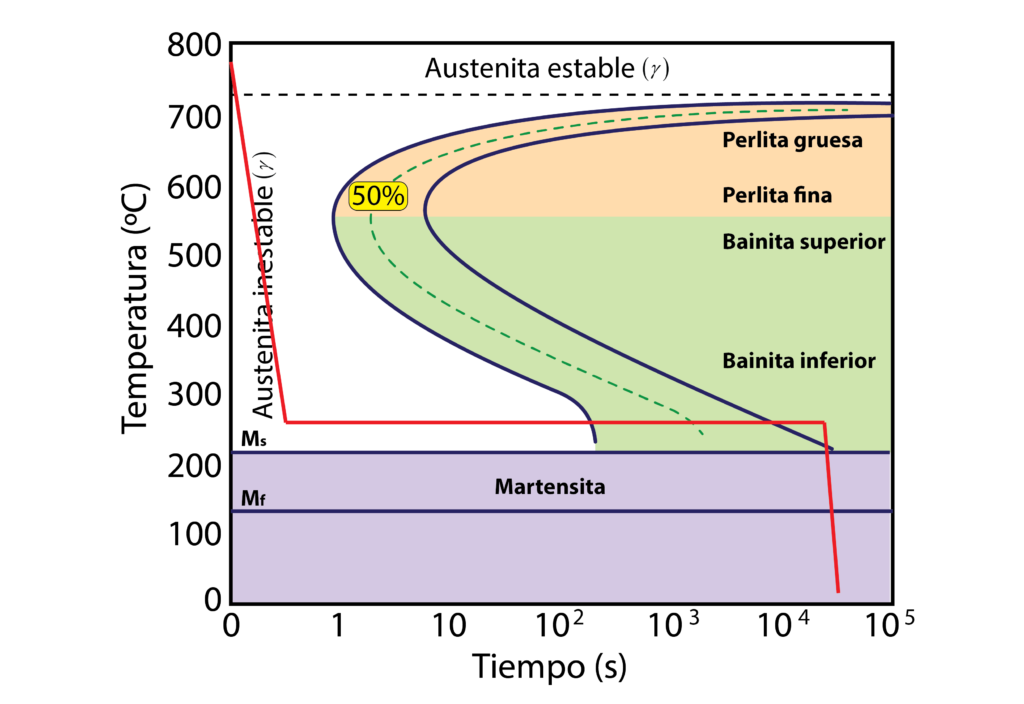

Microestructura de 100% bainita inferior

Este caso es similar al explicado anteriormente:

- En primer lugar se enfría rápidamente la pieza, sin cortar con la curva de inicio de transformación, hasta una temperatura alrededor de 250ºC.

- Esta temperatura se mantiene constante hasta cruzar la línea de inicio de transformación, donde la austenita comienza a convertirse en bainita inferior. La temperatura se mantiene hasta completar el 100% de la transformación al cruzar la curva de final de transformación.

- Finalmente, se enfría la pieza.

Microestructura de 100% martensita

Para obtener una microestructura que únicamente tenga martensita, se debe evitar cruzar la línea de inicio de transformación en perlita y bainita. Hay que llegar directo al inicio de la transformación martensítica (línea horizontal).

Para ello, se realiza el tratamiento térmico de temple, enfriando la pieza muy rápidamente al sumergirla en agua o en aceite. Cuanto más rápido sea el tratamiento, mayor severidad tendrá el temple, lo que conduce a una mayor dureza, pero también mayor fragilidad.

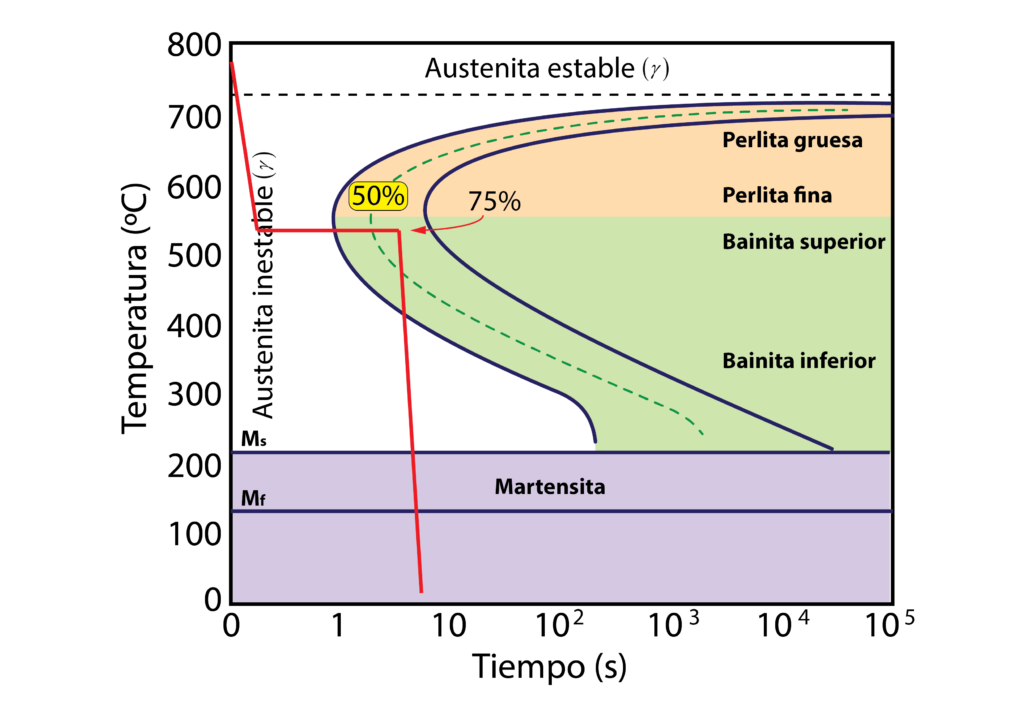

Microestructura de 75% bainita superior y 25% martensita

También se pueden obtener microestructuras mezcladas que contengan perlita, bainita y martensita, o dos de las tres. Para obtener 75% de bainita superior y 25% de martensita, según el diagrama TTT se deben seguir los siguientes pasos:

- En primer lugar, se enfría el material rápidamente hasta 550ºC, temperatura de existencia de la bainita superior, sin cortar la curva de inicio de transformación.

- La temperatura se mantiene constante, iniciando la transformación de la austenita en bainita superior.

- La temperatura se mantendrá el tiempo suficiente hasta completar el 75% de la transformación. Es decir, sin llegar a cruzar la línea de final de transformación. Hay que parar cuando el 75% de la austenita esté transformada (aproximadamente interpolando en el diagrama en el espacio entre las líneas de inicio y final de transformación).

- En este momento, la pieza se enfría rápidamente, cruzando la línea de transformación martensítica. El 25% de la austenita (el porcentaje que quedaba restante) se transforma en martensita.

Microestructura de 50% perlita gruesa y 50% bainita inferior

Este es el último caso que veremos como ejemplo, habiendo completado diferentes modelos que pueden repertirse para otras posibles mezclas de porcentajes de perlita, bainita y martensita. Para obtener 50% de perlita gruesa y 50% de bainita inferior se deben cumplir los pasos siguientes:

- Inicialmente se enfría rápido el material hasta 650ºC (temperatura de existencia de la perlita gruesa) sin tocar la curva de inicio de transformación.

- La temperatura se mantiene constante, cortando el inicio de transformación y durante un tiempo, hasta completar el 50% de transformación. Este porcentaje es más sencillo, ya que se sitúa en el medio entre ambas curvas de inicio y final de transformación. En este instante el 50% de la austenita se ha convertido en perlita gruesa y queda otro 50% restante.

- Seguidamente, se enfría rápido hasta 250ºC (zona de la bainita inferior). Observando el diagrama, este descenso no se ha realizado de manera casi vertical, si no que se representa hacia atrás en el tiempo. Aunque parezca contra intuitivo, no estamos viajando en el tiempo. Como se ha explicado anteriormente, el diagrama muestra el tiempo que debe permanecer el acero a una temperatura dada para que se inicie y finalice la transformación de la austenita. Es decir, cada vez se cambia de temperatura y se mantiene constante, el tiempo debe referirse al origen, lo que genera estas líneas hacia atrás.

- Una vez alcanzados los 250ºC, el tiempo se mantiene hasta completar el 100% de la transformación. Esto indica que el 100% de la austenita restante (el 50% del total) se transforma en bainita inferior. El resultado el 50% de perlita gruesa y 50% de bainita inferior.

- Finalmente, se enfría la pieza sin que haya más cambios.

Si se suman los tiempos horizontales en ambas etapas de tratamiento isotérmico (650ºC y 250ºC), se obtienen el tiempo total que durarían el tratamiento.

Si queréis ampliar un poco más vuestros conocimientos sobre los diagramas TTT os animo a ver el siguiente vídeo donde se detallan todos estos conceptos con animaciones!!