La temperatura es un factor crítico en el correcto funcionamiento de las piezas, debido los cambios que puede ocasionar en las propiedades mecánicas de los materiales, reduciendo su límite elástico o aumentando la ductilidad, por ejemplo.

Cuando un material tiene aplicada una carga constante y está sometido a altas temperaturas puede ser propenso a sufrir fluencia (también llamada fluencia en caliente o creep). La fluencia implica que el material incrementa su deformación con el paso del tiempo sin necesidad de aumentar la carga aplicada, únicamente por efecto térmico. Esta deformación es permanente e irreversible.

En la mayoría de metales, únicamente ocurre a temperaturas altas. Sin embargo, hay metales como el plomo con un punto de fusión muy bajo (327,5 ºC), en los que aparece a temperatura ambiente. Este fenómeno también puede ocurrir en polímeros.

Para estudiar este efecto y poder caracterizar el comportamiento de los materiales se debe llevar a cabo un ensayo de fluencia.

¿Cómo se realiza el ensayo de fluencia?

Para realizar este ensayo es necesario contar con una máquina específica para ensayos de fluencia. Las hay de distintos tipos, en función de los materiales a ensayar (metales o polímeros), y de su construcción. Sin embargo, todas tienen un funcionamiento similar. Constan de una zona de colocación y amarre de la probeta a ensayar, un horno o cámara calefactada para controlar la temperatura y una carga, normalmente un peso.

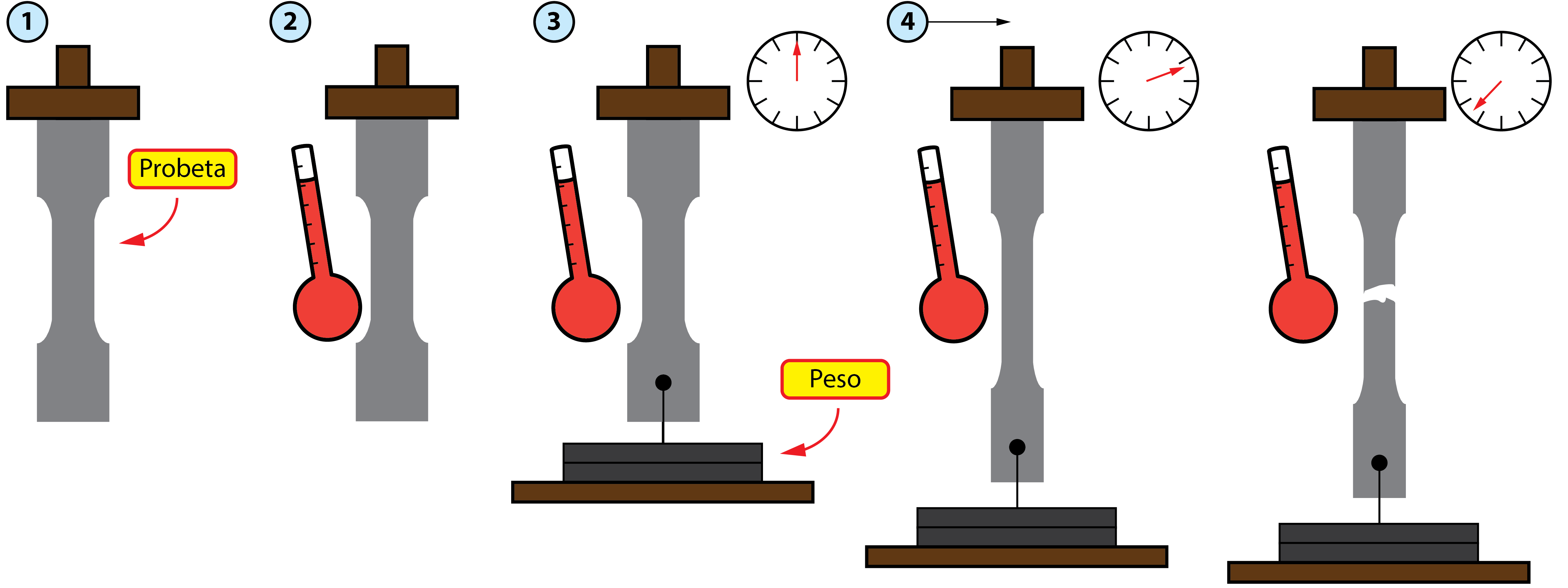

El procedimiento del ensayo es sencillo y consiste en los pasos siguientes:

1. La probeta se coloca en la máquina.

2. Se ajusta la temperatura del ensayo y se asegura que las condiciones térmicas son estables, teniendo una temperatura homogénea en toda la probeta y constante durante todo el ensayo.

3. Se aplica la carga, un peso constante durante el ensayo, encargado de provocar la deformación por tracción de la probeta.

4. La máquina registra automáticamente la deformación producida en la probeta en función del tiempo, hasta que se produce la rotura.

Aunque el ensayo sea sencillo de realizar, suele conllevar tiempos altos que se pueden alargar hasta días, en función de lo que tarde la probeta en romperse.

¿Qué información aporta la curva de fluencia?

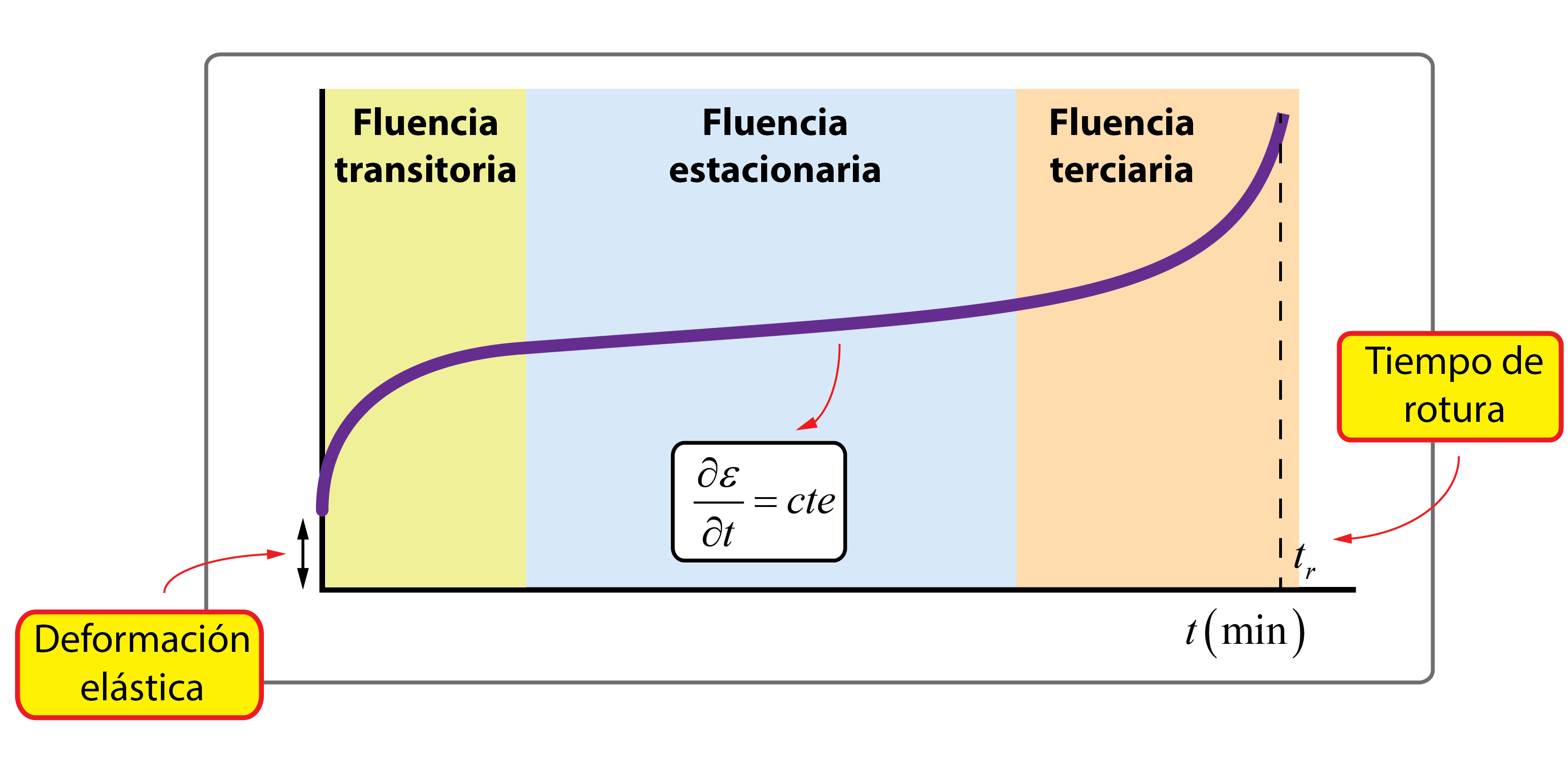

Mediante el ensayo de fluencia se obtiene la curva de fluencia del material para unas condiciones de ensayo específicas. Esta curva representa la deformación producida en la probeta en función del tiempo, identificando tres zonas diferenciadas:

- Zona de fluencia primaria o transitoria: inicialmente se produce una deformación elástica del material debido a la carga aplicada. Esta deformación es reversible si cesa su aplicación. A partir de este momento tiene lugar una rápida deformación plástica, hasta que la velocidad de deformación se reduce, entrando en la zona lineal de la curva. El descenso en la velocidad de deformación se debe al incremento de la resistencia del material con la deformación, lo que se opone a la fluencia.

- Zona de fluencia secundaria o estacionaria: esta etapa es la más extensa, aproximando la curva a una recta con la pendiente mínima de toda la curva. Es decir, en esta etapa se produce la menor velocidad de fluencia, llamada velocidad de fluencia estacionaria. Aquí ocurren dos fenómenos contrarios que se compensan, dando como resultado una velocidad de deformación constante. Por un lado, la resistencia del material se incrementa por efecto de la deformación, lo que se opone a la fluencia. Por otra parte, debido a la temperatura el material está sometido a un proceso de recocido contra acritud, disminuyendo su resistencia. La suma de ambos efectos genera un régimen estable y muy duradero, de velocidad de deformación muy lenta.

- Zona de fluencia terciaria: finalmente, la sección eficaz de la probeta se reduce, lo que lleva a un rápido incremento de la velocidad de deformación hasta llegar a la rotura del material. En caso de materiales frágiles, esta etapa puede ser muy corta o ni siquiera existir.

Los parámetros más importantes que se obtienen de la curva y que definen el comportamiento del material son la velocidad de fluencia estacionaria y el tiempo de rotura final.

Los parámetros más importantes que se obtienen de la curva y que definen el comportamiento del material son la velocidad de fluencia estacionaria y el tiempo de rotura final.

La velocidad de fluencia estacionaria puede describirse con la ecuación siguiente, que tiene en consideración la tensión aplicada, σ, el tamaño de grano del material, d, y la temperatura, T.

\dfrac{{\partial \varepsilon }}{{\partial t}} = C\dfrac{{{\sigma ^n}}}{{{d^m}}}{e^{\left( { – \dfrac{Q}{{RT}}} \right)}}

En la ecuación, Q es la energía de activación, R es la constante de los gases ideales y C, n y m son constantes dependientes del material.

A partir de la ecuación se deduce que, para aplicaciones donde los materiales estén sometidos a fluencia en caliente, es preferible un tamaño de grano grueso.

¿Cómo afectan las condiciones de ensayo al comportamiento del material?

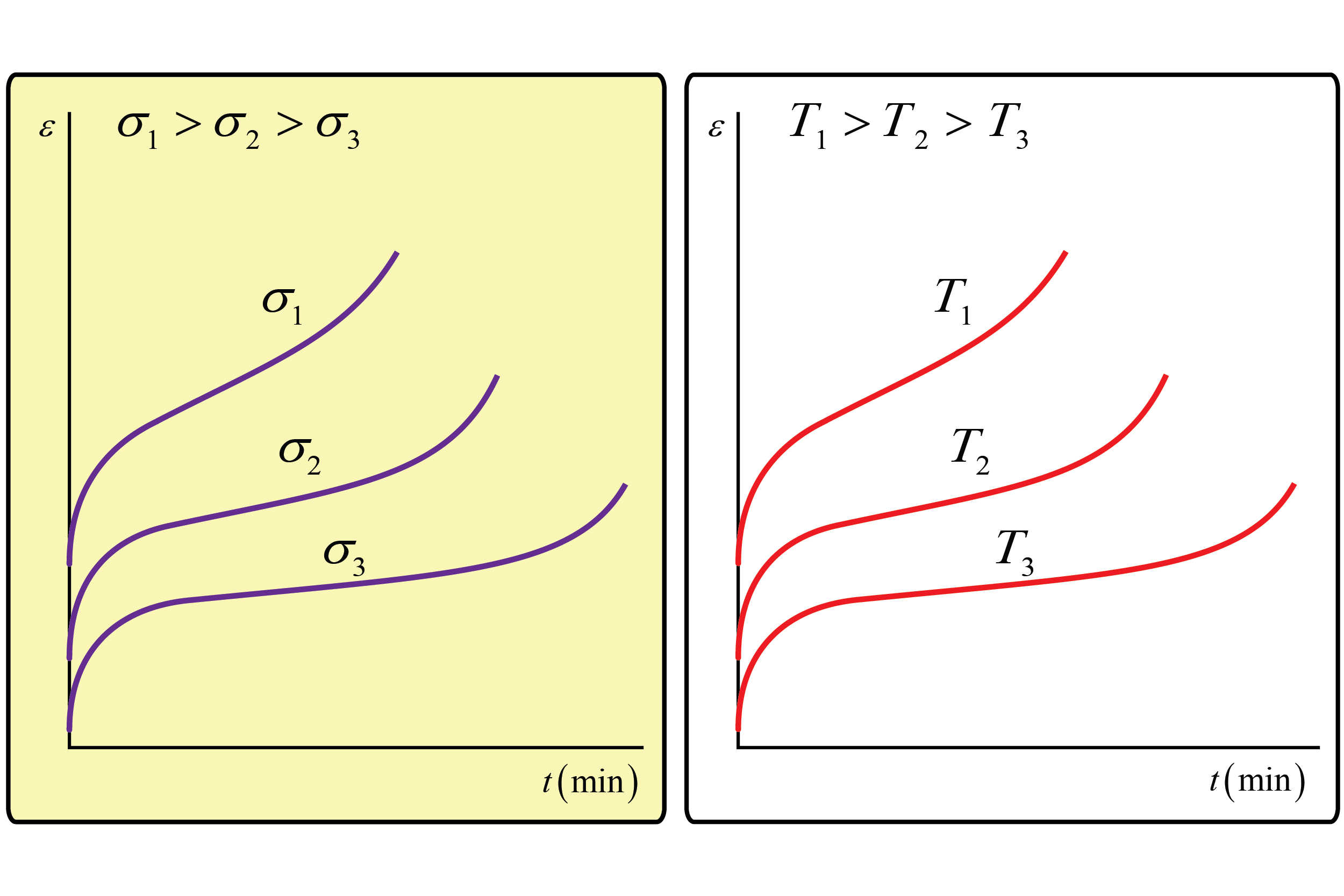

La curva de fluencia se obtiene para unas condiciones de ensayo específicas (carga aplicada y temperatura de ensayo). Sin embargo, variando esos parámetros se pueden extraer importantes conclusiones:

- Aumentar la carga aplicada implica incrementar la deformación elástica inicial, debido a la mayor tensión en el material.

- Incrementar la temperatura supone reducir el módulo elástico del material, aumentando la deformación elástica.

- Tanto el aumento de la carga como la temperatura conducen a elevar la velocidad de fluencia estacionaria (la curva se vuelve más inclinada) y reducir el tiempo de rotura (la curva se acorta).

En resumen, incrementar cualquiera de estas dos variables conlleva acelerar la fluencia del material, llegando antes al fallo.

En resumen, incrementar cualquiera de estas dos variables conlleva acelerar la fluencia del material, llegando antes al fallo.

Si queréis ampliar un poco más vuestros conocimientos sobre la fatiga os animo a ver el siguiente vídeo donde se detallan todos estos conceptos con animaciones!!